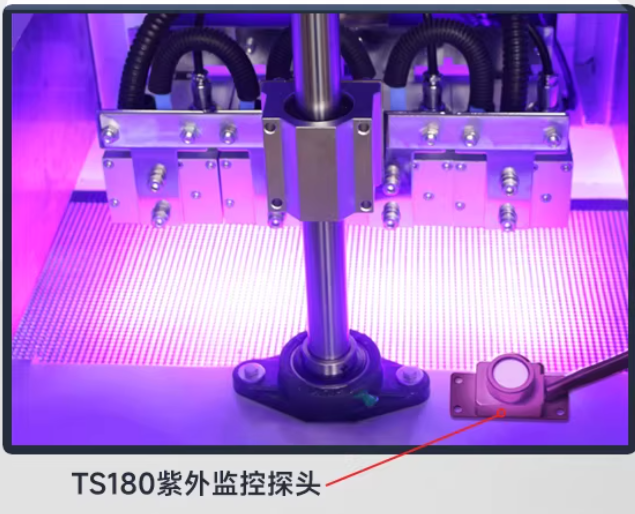

TS180紫外在线监控探头:数字信号赋能,重新定义精准监控新标准

在工业紫外监控领域,数据的精准度与稳定性直接决定生产质量、安全防护与成本控制。近日有客户咨询到速德瑞,说是买了别家品牌的紫外在线监控探头,当温度变化较大时或者监测一段时间后,数据就会不稳定,经询问才知道别家的紫外在线监控探头用的是模拟信号,这是模拟信号的通病,会被各种变化干扰,从而影响数据稳定性。当多数品牌仍沿用传统模拟信号传输方案时,速德瑞 TS180紫外在线监控探头率先采用全数字信号传输技术,实现了从信号采集到数据应用的全链路升级。数字与模拟的核心差异,不仅是技术路线的选择,更是监控能力的代际鸿沟。选择速德瑞TS180紫外在线监控探头,就是选择更精准、更稳定、更智能的监控体验。接下来一起看看模拟信号与数字信号到底有什么区别呢?

信号传输:抗干扰能力的“天壤之别”,工业环境下的稳定担当

工业现场永远充斥着电磁干扰、电源波动、线路损耗等复杂挑战,而这正是模拟信号的“致命短板”。传统模拟信号以连续电压/电流形式传输,本质是微弱的连续变化信号,极易被工业环境中的电磁干扰、线路电阻损耗影响,导致信号失真、漂移,最终出现监控数据跳变、偏差等问题。为了减少干扰,企业往往需要额外投入高额成本铺设屏蔽电缆、加装滤波设备,即便如此,在长距离传输(超过100米)时,信号衰减仍难以避免,监控精度大幅下降。

速德瑞科技的TS180紫外在线监控探头搭载的数字信号传输技术,从根源上解决了干扰难题。数字信号以二进制“0”和“1”的离散形式传输,通过RS485标准接口与差分传输技术,能有效抑制工业环境中的共模干扰,对噪声具有极强的容忍度——只要干扰信号未超过阈值,接收端就能精准识别原始信号。无论是附近电焊机工作产生的强电磁干扰,还是长达1000米的远距离传输需求,TS180紫外在线监控探头都能实现信号无衰减、无失真传输,确保每一组监控数据的真实性与稳定性。

测量精度:从“模糊逼近”到“精准量化”,监控数据的可信度革命

模拟信号的核心缺陷之一,是精度受限于传输与转换环节的多重损耗。传统模拟探头输出的连续信号,需要经过后续设备的模数转换(ADC)才能被解读,而转换过程中的分辨率限制、线路噪声叠加,都会导致精度流失;同时,模拟信号还易受温度变化、元件老化影响,出现长期漂移,让测量结果偏离真实值,在微光到强光的宽量程监控场景中,误差问题更为突出。对于需要精准控制紫外功率的光刻、固化、消毒等行业,这种“模糊监控”往往会导致产品良率下降、工艺不稳定。

速德瑞TS180紫外在线监控探头的数字信号方案,实现了精度的跨越式提升。探头内置高精度模数转换器(ADC)与智能数字处理芯片,直接将紫外光信号转化为离散的数字数值,跳过了传统模拟信号的二次转换环节,从源头避免了转换损耗。凭借先进的数字滤波算法与自动校准技术,TS180紫外在线监控探头的测量精度远超模拟探头,在微光到强光的全量程范围内都能精准捕捉信号变化,误差控制在极小范围。更值得一提的是,数字信号的精度由量化位数决定,稳定性不受环境温度、使用时长影响,长期使用仍能保持精准性能,为工艺优化提供可靠的数据支撑。

系统集成:从“复杂适配”到“无缝对接”,智能升级的效率优势

传统模拟探头的信号处理与集成极为繁琐:不同品牌的模拟信号规格不统一,对接PLC、人机界面、电脑等设备时,需进行复杂的参数调试,兼容性差;且模拟信号仅能传输单一测量值,,难以实现多设备组网与远程监控。在工业4.0趋势下,这种“被动监控”模式已无法满足智能工厂的升级需求。

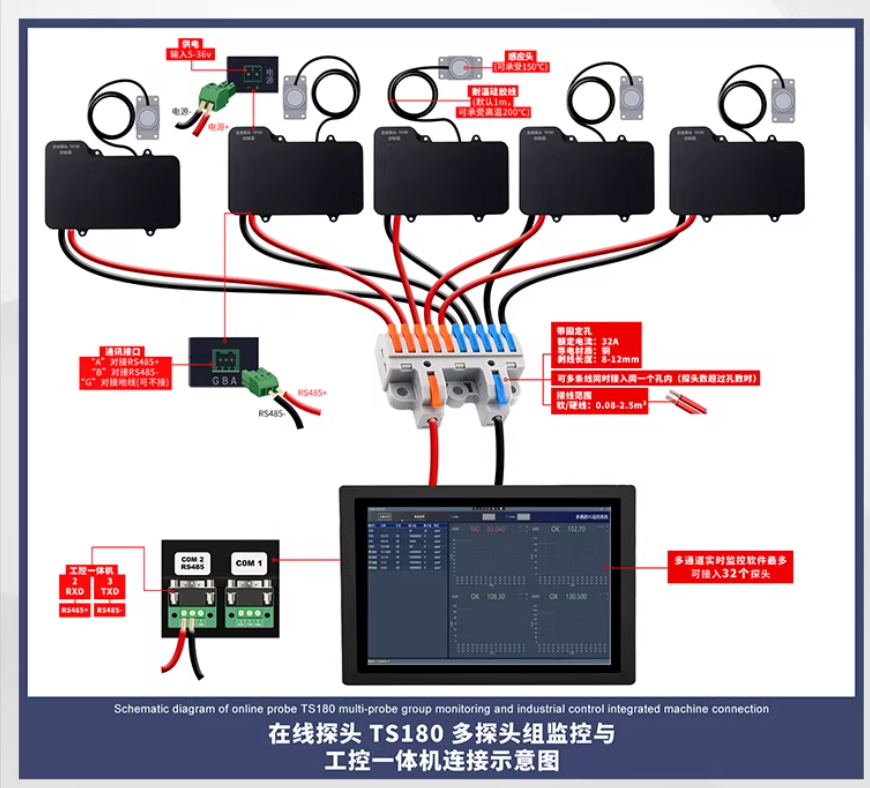

TS180紫外在线监控探头的数字信号方案,彻底简化了系统集成流程。TS180紫外在线监控探头支持标准MODBUS通讯协议,配备RS485与USB双通讯接口,能轻松接入PLC、电脑等各类控制系统,兼容性极强;同时,数字总线支持多设备组网,单总线可连接32个以上探头,实现多点位同步监控,配合免费的“在线监控电脑分析软件”,可直接生成数据报告、绘制功率与温度曲线、导出数据,为远程监控、大数据分析与工艺优化提供了可能。对于不想自行开发系统的客户, TS180还提供现成的软件解决方案,大幅缩短项目落地周期。

在紫外在线监控领域,数字信号取代模拟信号已是行业必然趋势。速德瑞TS180紫外在线监控探头以数字信号为核心,在抗干扰能力、测量精度、系统集成、等关键维度,全面超越传统模拟探头,为光刻、固化、消毒、环保等行业提供更精准、更稳定、更智能的监控解决方案。

告别模拟信号的干扰与误差,选择速德瑞TS180紫外在线监控探头,让每一组监控数据都成为精准决策的基石,赋能工艺升级与智能生产!